今回はシムの厚みを求めます。

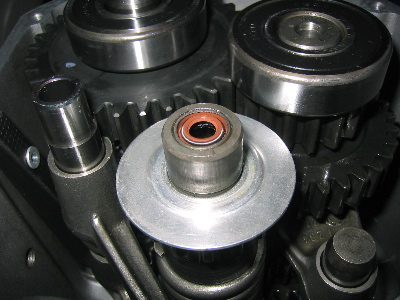

各シャフトのベアリングとミッションカバーの間には、シムと呼ばれる薄い金属の輪を入れます。これにより製造交差や摩耗で変化するベアリングとケース間のクリアランスを一定に保ちます。

このシムの計算方法ですが、私が調べた限りでは2通りありました。

一つは「CLYMER BMW R50/5 through R100GS PD 1970-1996」に書かれているもので、ガスケットの厚みも計算に入れた上で、0.05mmのクリアランスを設けるものです。多分こちらの方法がBMWが推奨している物だと思われます。

もう一つは「BMW メンテナンスブック」で紹介されていたもので、ガスケットの厚みをそのままクリアランスとする方法です。ガスケットの厚みを測定した所、0.28mmありました。組み付ければ多少潰れて小さくなるとは思いますが、それでも0.05mmとはかなりの差があります。

結局、今回は後者の方法でシムの厚みを求める事にしました。理由は0.05mmのクリアランスで組んだ人がミッションが暖まると動きが渋くなるという記事を目にした事と、今回使用した測定器具の誤差が大きく、0.05mmのクリアランスを求めるには精度が不足していると考えたためです。

最初、定尺とノギスのディプスゲージ部分を使って測定しようとしたのですが、値が安定しないのです。計り直すごとに値が変わってしまいます。原因としてはノギスを垂直に安定して立てられないことです。ノギスは頭の方が重いのと、ディプスゲージの基部が小さいため使っているとふらついてしまうのです。そのため斜めになって測定値が変わってしまうのです。またベアリングの出代を計るのに、ベアリングの外周にノギスの基部を当てて、定尺までの深さを測るのですが、この方法だとベアリングのクリアランスにより、押し付ける力によってベアリングが動いてしまい測定値が変わってしまうのです。

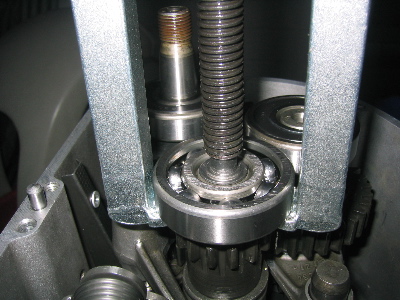

そこでちゃんとしたディプスゲージ専用品と、ベアリングの出代より厚みのあるコの字型のアルミチャンネルを買う事にしました。

専用ディプスゲージなら、上が軽く、基部が大きくしっかりしているので、斜めになる心配はありません。本当は0.01mmまで測れるデジタルディプスゲージが欲しかったのですが、あまりお金をかけたくなかったのと、CLYMERの本では0.05mm単位のものを使っていたので、同じような物を購入しました。

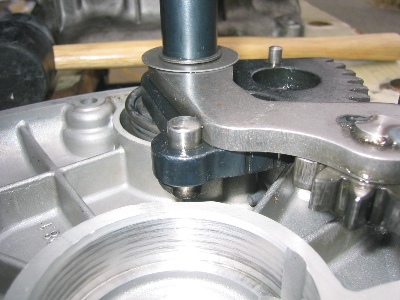

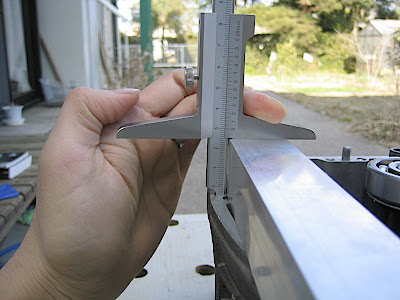

コの字型のアルミチャンネルは、ベアリングの出代より厚みのあるものを使う事により、基部をベアリング側でなく、アルミチャネル側に当てる事が出来、安定した測定値が得られます。

アルミチャネルは最初、場所によって厚みにばらつきがあるかなと心配していたのですが、ディプスゲージを使って何カ所か測定した所、30.05mmと同じ値になったので、これなら使えると判断しました。

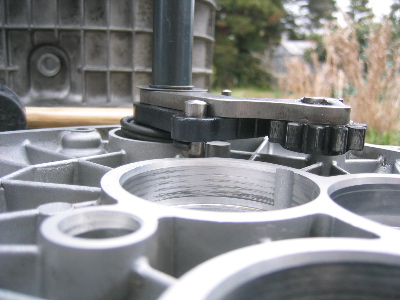

まずベアリングの突き出し量を計ります。アルミチャンネルにディプスゲージの基部を当て、ベアリングの外周までの深さを測ります。

測定した結果は以下の通りでした。

インプットシャフト:15.30mm

イミディエイトシャフト:15.45mm

アウトプットシャフト:15.20mm

アルミチャネルの厚み30.05mmから上記の値を引いて、ベアリングの突き出し量を求めます。

インプットシャフト:30.05−15.30=14.75mm

イミディエイトシャフト:30.05−15.45=14.60mm

アウトプットシャフト:30.05−15.20=14.85mm

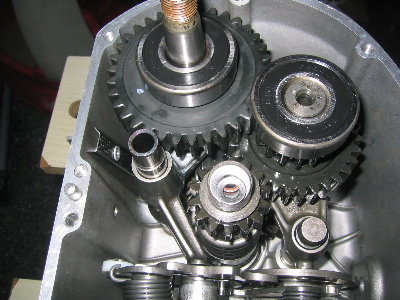

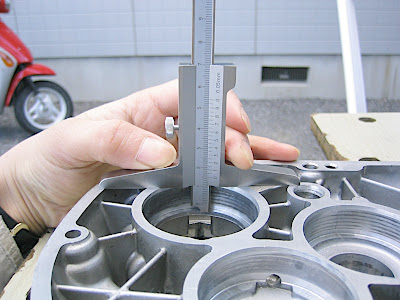

続いて、ミッションケースカバーのベアリング受けの深さを測ります。

測定した結果は以下の通りでした。

インプットシャフト:15.25mm

イミディエイトシャフト:15.95mm

アウトプットシャフト:15.15mm

ベアリング受けの深さからベアリングの突き出し量を引いて、現状のクリアランスを求めます。イミディエイトシャフトについてはバッフルプレートが入るので、その分(0.55mm)も引きます。

インプットシャフト:15.25−14.75=0.50mm

イミディエイトシャフト:15.95−14.60−0.55=0.80mm

アウトプットシャフト:15.15−14.85=0.30mm

この値に近い厚みのシムを入れます。元々入っていたシムは0.30mmと0.50mmのものが複数あったので、これを組み合わせて、以下のような構成にしました。

インプットシャフト:0.50mm×1枚

イミディエイトシャフト:0.50mm×1枚+0.30mm×1枚

アウトプットシャフト:0.30mm×1枚

うーん、測った様にぴったりでした。